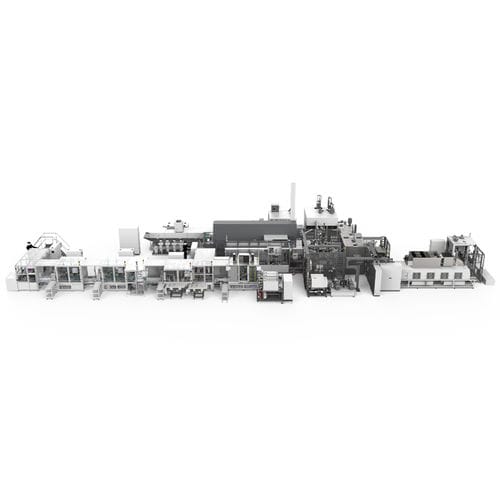

• Проект состоит из 17 рабочих станций, расположенных в обратном порядке по часовой стрелке, и основные процессы включают в себя клепку и испытание вала в обратном направлении, заклепку с вращением и испытание узла коронной шестерни и шестерни переключения, сборку упорного механизма и сборку внутренней шестерни, клепку и осевое вращение вала переключения. испытание комплекта подшипников, пресс-фитинг фиксирующего вала и уплотнительного штифта для сервопривода, высокоточная автоматическая сборка обратного вала и рейки, автоматическая сборка узла вала переключения, автоматическая загрузка и установка пружинной пружины, пресс-фитинг подшипника вала переключения и стопорного кольца для сервопривода, автоматическая подача и завинчивание винтов для обратного вала и двигателя переключения, испытание на вибрационный шум EOL, испытание на герметичность при сборке, автоматическая фотоидентификация и проверка соединителей, автоматическая маркировка перед разгрузкой, взвешивание и упаковка для разгрузки. Преимущества Преимущества • Контроль качества всего процесса от поступления материалов до готовой продукции, с выходом сборки 2 99% • Ежедневный выпуск 2000 электронных актуаторов в одну смену для клиентов со скоростью сборки 20 секунд на штуку • Онлайн-мониторинг в режиме реального времени процесса производства продукции и состояния производственной линии с помощью системы отслеживания данных производственного процесса через сеть, чтобы обеспечить отслеживание данных о качестве всего процесса сборки и тестирования продукции, а также эффективность производственной линии.

Технические характеристики

ХарактеристикиРежим работыавтоматическийСвязанная функция осмотр, маркировкаПрименениедля приводов